Zbog svoje prirode kompozitnog sistema, ugradnja se vrši u nekoliko faza. Svaka faza zahteva poštovanje uputstava navedenih u tehničkim listovima sistema i tehničkim listovima svih komponenti i potrebno je da izvođenje vrše obučene ekipe izvođača.

Faze ugradnje sistema su:

- Provera i priprema podloge

- Lepljenje i fiksiranje

- Nanošenje i armiranje osnovnog sloja / maltera

- Prajmerisanje

- Nanošenje dekorativnog maltera

Provera i priprema podloge

Podloga mora biti kompaktna, čvrsta, bez slabo vezanih delova i odgovarajuće starosti. Podloga takođe mora biti nezapaljiva. Sva veća oštećenja ili neravnine betonskih površina neophodno je popuniti odgovarajućim reparaturnim proizvodima (SikaRep, SikaTop® ili Sika® MonoTop®). Ukoliko je podloga neravna, neophodno je izvršiti nivelisanje. Dozvoljena odstupanja definisana su standardom DIN 18202. Ukoliko u podlozi ima vlage ili se javlja iscvetavanje, neophodno je pronaći dotok i sanirati pojavu vlage, ukloniti isoljavanja i tek onda pristupiti ugradnji sistema. Podloga ne sme biti prekrivena razdvajajućim slojevima kao što su bitumen, masti i ulja, stare boje i premazi i sl. Prašina, masnoća i ulja je moguće oprati vodom pod pritiskom. Nakon toga je neophodno isušiti podlogu pre ugradnje sistema. Ukoliko se materijal nanosi na jako upijajuću podlogu (gas beton, silikatna opeka…) neophodno je podlogu tretirati prajmerom Sikafloor®-11 Primer W RS. Ukoliko se nanosi na neupijajuće podloge, pre ugradnje neophodno je podlogu tretirati specijalnim prajmerom za neupijajuće podloge, Sika® Primer-21 W i neupijajuće cementne podloge – SikaWall®-40 Primer.

Lepljenje termoizolacionih EPS ploča

Ploče se lepe cementnim lepkom SIKA ThermoCoat® Fix.

Priprema lepka

Sika ThermoCoat® Fix pomešati sa odgovarajućom količinom vode pomoću električne mešalice na malom broju obrtaja, dok se ne dobije homogena pasta bez grudvica. Ostaviti da odstoji oko 5 minuta i ponovo kratko promešati pre upotrebe.

Nanošenje lepka

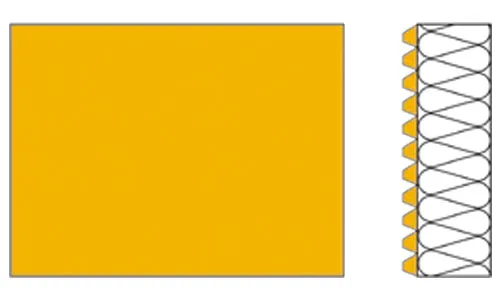

Proizvod se može naneti na polistirensku ploču na dva načina: po celoj površini poleđine izolacione ploče ili tačkasto.

- Nanošenje lepka po celoj površini – Nazubljenim gleterom naneti materijal po celoj površini poleđine ploče. Maksimalna debljina lepka je 10 mm. Ovakav način ugradnje se preporučuje samo ukoliko je zid ravan (npr. ukoliko je odgovarajuće izmalterisan).

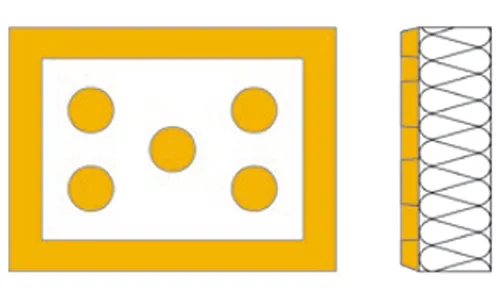

- Tačkasto nanošenje lepka Naneti materijal u vidu trake širine minimum 5 cm po obodu ploče i po sredini u obliku nekoliko pogača prečnika maksimum 10 cm. Minimalna pokrivenost ploče materijalom nakon ugradnje mora biti 50%.

- Slika 2. Nanošenje lepka po celoj poleđini ploče

- Slika 3. Tačkasto i obodno nanošenje lepka

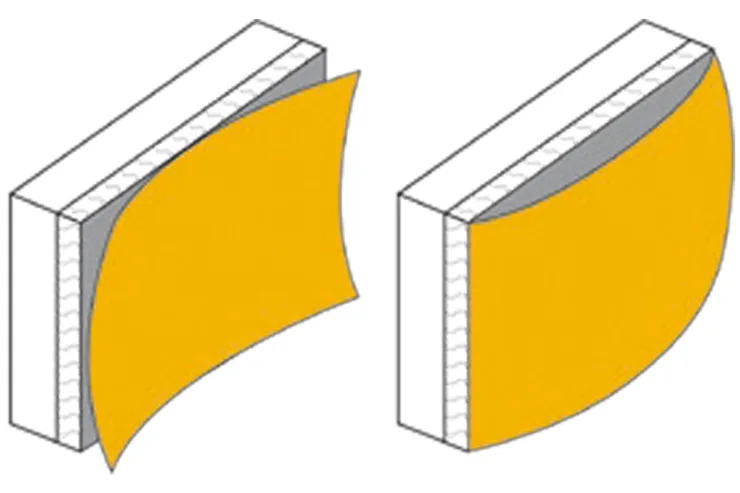

Lepak je neophodno ugrađivati na objašnjene načine zbog sprečavanja dimenzionog pomeranja ploča usled razlika u temperaturama unutar i oko objekta (efekat jastuka i efekat dušeka), prodora vode, strujanja vazduha između ploča i zida objekta i sl.

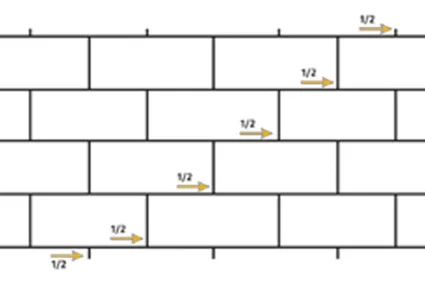

Ugradnja ploča

Pre ugradnje ploča postaviti noseći profil, početnu lajsnu u horizontalnom položaju. Ploče je potrebno pritisnuti kako bi se obezbedila odgovarajuća prionjivost za podlogu vodeći računa da lepak ne dospe u zazore (fuge) između ploča. Ploče se postavljaju odozdo prema gore, smaknuto u odnosu na prethodni red i bez zazora (fuga), između ploča. Ukoliko se stvore zazori ne treba ih puniti cementnim materijalima, već materijalima koji imaju slične termičke osobine kao EPS ploče (PUR pena i sl.). Slika 5.

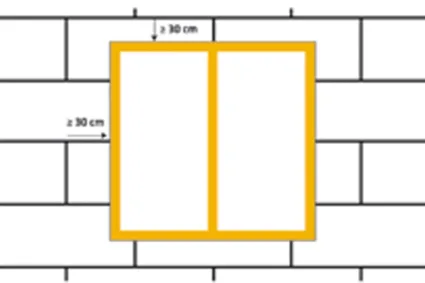

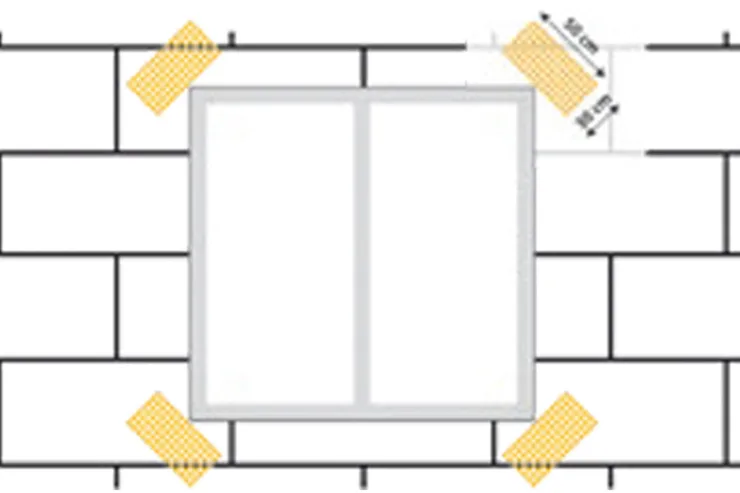

Na uglovima objekata potrebno je izvršiti naizmenično prepuštanje ploča, a na otvorima u fasadi (vrata, prozori…) usecanje ploča. Slike 6.i 7. Površina postavljenih ploča mora biti ravna. Ukoliko postoje neravnine, neophodno je izbrusiti i poravnati ploče, a potom usisati nastalu prašinu. Višak ploča na obodima i ivicama objekta se može ukloniti nakon očvršćavanja lepka, a to je otprilike nakon minimum 48 sati od postavljanja ploča.

- Slika 6. Ugradnja ploča oko otvora

- Slika 7. Pravilno postavljene ploče

Mehaničko pričvršćivanje

Osim lepljenja EPS ploča, potrebno je izvršiti i mehaničko pričvršćivanje tiplovima. Tiplovanje je obavezno kada se sistem postavlja na malterisane površine, prilikom restauracije starijih objekata i sl. Prečnik rozete tipla mora biti minimum 60 mm. Dužina tiplova zavisi od slojeva u podlozi (malter, reparacije i nivelacija), kao i od debljine termoizolacione ploče, imajući u vidu da tipl mora prodreti minimum 35 mm u podlogu. Rupe za postavljanje tiplova se buše tek nakon potpunog očvršćavanja lepka (minimum 48 sati).

Malter armiran staklenom mrežicom

Nakon izravnjavanja i pričvršćivanja ploča tiplovima, pristupa se izradi armiranog sloja maltera. Ovaj sloj predstavlja najvažniji sloj kada se posmatra mehanička izloženost celog sistema i zbog toga se mora veoma pažljivo izrađivati. Za izradu ovog sloja koriste se malter obogaćen polimerima, vlaknima i specifičnim dodacima Sika ThermoCoat® Uni/Net i staklena mrežica za armiranje Sika ThermoCoat® Mesh.

Priprema maltera

Sika ThermoCoat® Uni/Net pomešati sa odgovarajućom količinom vode pomoću električne mešalice na malom broju obrtaja, dok se ne dobije homogena pasta bez grudvica. Ostaviti da odstoji oko 5 minuta i ponovo kratko promešati pre upotrebe.

Izrada armaturnog sloja

Armaturni sloj se izrađuje u dva radna koraka. U prvom koraku se pripremljeni malter Sika ThermoCoat® Uni/Net nanosi nazubljenim gleterom po površini ploča. U sveže nanet materijal utiskuje se staklena mrežica za maltere Sika ThermoCoat® Mesh. Mrežica se utiskuje tako da nakon konačnog gletovanja ostane u gornjoj polovini materijala. Prilikom utiskivanja neophodno je izvršiti preklapanje mrežice minimum 10 cm.

Nakon minimum 24 sata gletuje se preko armiranog materijala i ovo bi bio drugi radni korak. Glatkim gleterom se nanosi materijal i popunjava armirani sloj. Voditi računa da se u potpunosti popune svi zazori i da mrežica ostane u gornjoj polovini materijala. Minimalna debljina sloja maltera nakon armiranja i gletovanja mora biti 4 mm.

S obzirom da ovaj sloj trpi najviše mehaničkih naprezanja, neophodno je kritične delove posebno i dodatno ojačati: delove oko uglova prozora, vrata i drugih otvora na fasadi, ivice i uglove objekta. Za armiranje oko otvora se koriste gotovi fabrički elementi, ali se mogu koristiti i na gradilištu pripremljeni elementi od staklene mrežice.

Za ojačavanje ivice fasade se takođe mogu koristiti gotovi elementi sa staklenom mrežicom, a može se izvršiti prelaz mrežicom preko ivice objekta u dužini od minimum 20 cm i onda preklop u dužini od minimum 10 cm. Ugradnja elemenata i dodatnog ojačavanja se vrši pre postavljanja osnovnog sloja mrežice.

Prajmerisanje

Nakon sušenja armaturnog sloja, neophodno je izvršiti prajmerisanje sa strukturalnim podlogama na akrilnoj, silikatnoj ili silikonskoj osnovi, u zavisnosti od vrste dekorativnog maltera koji se ugrađuje nakon nanošenja podloge. Podloge se proizvode u beloj boji, ali se preporučuje toniranje u istu nijansu kao što je i nijansa završnog dekorativnog maltera, prema Sika® ton karti. Pre upotrebe, neophodno je promešati materijal mešačem na malom broju obrtaja (do 400 o/min), a potom razrediti sa vodom (maksimalno dodati 15 % vode). Materijal mora biti dobro homogenizovan. Pripremljen materijal se nanosi dugodlakim valjkom ili četkom.

Dekorativni završni malter

Kao završni, dekorativni sloj u temoizolacionim fasadnim sistemima upotrebljavaju se dekorativni, pastozni malteri različiti po vezivu, strukturi, granulaciji. Prema tipu veziva, dele se na akrilne, silikatne, si&si, silikonske maltere, a prema strukturi na zaglađene i zaribane. Granulacije mogu da idu od najsitnijih, 1.0 mm do najkrupnijih koje idu i preko 3.0 mm. Najčešće su u upotrebi zaglađena struktura 1.5 mm, a zatim zaribana struktura 2.0 mm. U zavisnosti od potreba investitora u pogledu vodoodbojnosti, paropropusnosti, intenziteta nijansi, dugoročnosti, estetskih zahteva i sl., zavisiće i izbor odgovarajućeg završnog, dekorativnog maltera.

Pre upotrebe materijala, neophodno je promešati materijal mešačem na malom broju obrtaja (do 400 o/min). Ukoliko je proizvod toniran, neophodno je izvršiti egalizaciju proizvoda, tako što se pomeša sadržaj minimum četiri kante u odgovarajućoj posudi. Pre egalizacije neophodno je promešati materijal u svakoj kanti posebno. Pripremljen materijal se nanosi ručno, čeličnom gletericom u debljini maksimalnog prečnika zrna. Nakon dovoljnog sušenja, koje zavisi od mikroklimatskih uslova na gradilištu i karakteristika podloge, pristupa se završnoj obradi ugrađenog materijala plastičnom gletericom, kako bi se dobila finalna, zaglađena odnosno zaribana struktura.

Zaribavanje materijala vršiti ravnomerno i homogeno po celoj površini. Na velikim površinama, neophodno je kontinuirano ugrađivati materijal, jer će se posledice prekida u radu videti na završnom sloju. Drugim rečima, svi prelazi se moraju izvoditi u kontinuitetu tj. nije moguće izvršiti neprimetno spajanje delova fasade nakon sušenja jednog dela. Voditi računa o uslovima na gradilištu, naročito o izloženosti direktnoj sunčevoj svetlosti, izloženosti mrazu, visokoj vlazi, visokoj/niskoj temperaturi podloge i sl. Optimalni uslovi za ugradnju akrilnih dekorativnih, završnih maltera su temperatura vazduha (5 – 30)°C, temperatura podloge (5 – 25)°C, vlažnost vazduha manja od 70 %, itd.

Sika Srbija d.o.o.

Patrijarha Pavla 1 – 22310 Šimanovci – Srbija

Tel: +381 22 2155 778

W. www.sika.rs